引言

金属氧化物(MOS)的常规制造工艺包括蚀刻、沉积、CMP等各种步骤。在每个过程中,晶片都很容易被纳米颗粒污染。晶片表面上的这些颗粒可能会影响产率的降低。根据2011年国际半导体技术路线图(ITRS),随着动态随机存取存储器(DRAM)半螺距的缩小,临界粒子直径减小到1x nm。在巨气、喷气、气溶胶等物理清洗过程中,由于其不可控制的物理力,不能防止30 nm以下的图案损伤。【设备】【设备】【】

因此,必须采用湿式化学清洗工艺清洗表面,以防止图案损坏。在湿式化学清洗过程中,主要有两个因素。一种是表面蚀刻,另一种是粒子与基底之间的相互作用力。众所周知,SC1清洗机制可以具有代表性地去除硅衬底上的颗粒。然而,表面污染的颗粒不仅在硅表面,而且污染多种表面,如聚硅、氮化硅、二氧化硅。因此,必须根据其蚀刻机理和相互作用力来证明不同化学物质在不同表面上的颗粒去除效率(PRE)。【晶圆清洗设备制造】【晶圆清洗设备制造厂家】

实验

在本研究中,我们研究了使用不同的硅基底在半导体清洗过程中去除颗粒的关键因素。采用聚硅(聚硅)、热二氧化硅(二氧化物)和高温氮化硅(HT-SiN)作为实验底物。用椭圆测量仪测量各衬底的蚀刻速率。测量zeta电位,计算各基底在清洗溶液中的相互作用力。采用浸渍法对贴片上的氮化硅(<1 μm)颗粒进行清洗试验。清洗过程采用旋转式单工具进行,顺序如下: (1)用清洗化学品500 rpm清洗30秒(2)清洗30秒,DIW500rpm(3)干燥30秒,n2以1500 rpm吹制。【rca清洗设备】【】【兆声清洗设备】【湿法刻蚀设备】

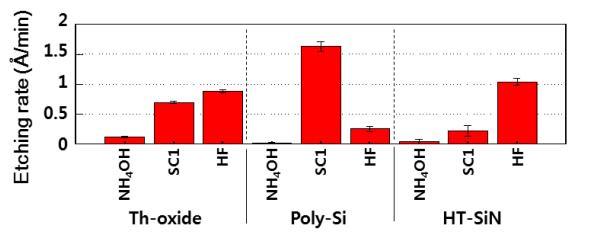

图1.各种化学品中氢氧化物、聚Si和HT-SiN的蚀刻速率

结果和讨论

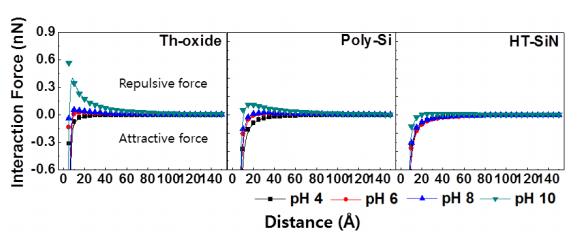

图1显示了三氧化物、聚硅和HT-SiN在60 min清洗化学品中的蚀刻速率。与其他溶液相比,所有基底在稀氢氧化铵溶液下的蚀刻速率最低。聚硅衬底被SC1溶液高度蚀刻。HF溶液在HT-SiN衬底上的蚀刻速率最高。图2根据zeta势结果显示了每个衬底物与氮化硅粒子之间的相互作用力。氢氧化铵、SC1和HF清洗液的pH值分别为10.8、10.3和2.4。在pH 10时,三氧化物和聚硅显示排斥力。【KOH腐殖清洗机】【】

图2.氢氧化物、聚Si、HT-SiN底物与氮化硅粒子的相互作用力

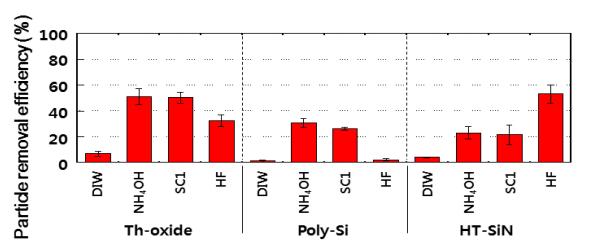

另一方面,HT-SiN在所有条件下都出现了引力。根据蚀刻速率和相互作用力的结果,对PRE的评价如图3所示。在稀释的氢氧化铵溶液和SC1溶液中,th-氧化物的PRE较高。在碱性溶液中,氧化物表面的蚀刻和氧化物表面与颗粒之间的强排斥力对PRE的影响。虽然在高频溶液中刻蚀速率很高,但由于酸性条件下颗粒的引力再污染,它不能有效地去除颗粒。聚si的PRE在碱性溶液中与氢氧化物相似。这意味着th氧化物受相互作用力的影响是湿化学清洗的关键因素。HT-SiN表面的PRE随着蚀刻速率的增加而增加。因此,蚀刻速率是HT-SiN表面相互作用力最关键的因素。【全自动晶圆清洗机】【RCA清洁设备】【设备】【马来西亚戈尼干炎装备】【兆声清洗】

图3.各种化学物质对氢氧化物、聚Si、HT-SiN基板的颗粒去除效率

结论

因此,每种基质在湿式化学清洗中都有主导因素。它可能是蚀刻速率或相互作用力,或者两者都有。如果在清洗各种基底时考虑到这些因素,基底将被有效地清洗。【兆声清洗设备】【湿法刻蚀设备】【英思特】

主要从事,晶圆清洁设备,,KOH腐殖清洗机等设备的设计、生产和维护。